Processus de fabrication pour le polyéther TPU

La polyvalence du polyéther TPU n'est pas seulement due à ses propriétés de matériaux inhérentes, mais aussi à la large gamme de processus de fabrication disponibles pour le produire. Ces processus permettent aux fabricants de façonner le polyéther TPU en une variété de formes et de produits adaptés aux différentes industries. Dans cette section, nous explorerons les principales techniques de fabrication utilisées pour traiter le polyéther TPU, en nous concentrant sur l'extrusion, le moulage par injection et d'autres méthodes de traitement.

Extrusion

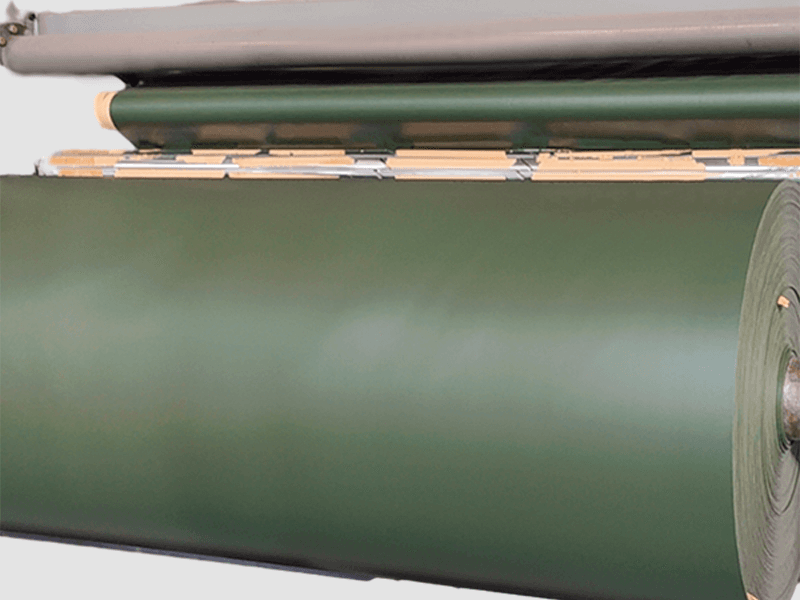

Extrusion est l'une des méthodes les plus courantes utilisées pour traiter le polyéther TPU, en particulier lorsque le matériau doit être façonné en formes continues, telles que des films, des feuilles, des tubes ou des profils. Dans le processus d'extrusion, le polyéther TPU est chauffé jusqu'à ce qu'il atteigne un état en fusion, puis forcé à travers un dé forage de la forme souhaitée. Le matériau est ensuite refroidi et solidifié lorsqu'il passe à travers une chambre de refroidissement.

Le processus d'extrusion est idéal pour produire de longs produits continus avec des coupes transversales uniformes, telles que des tubes, des doublures de tuyaux ou même des revêtements de plancher. La flexibilité du polyéther TPU dans l'extrusion permet également la création de profils complexes, qui peuvent être coupés ou façonnés en longueurs spécifiques pour une utilisation dans des industries comme les applications automobiles, médicales et industrielles.

L'un des principaux avantages de l'extrusion est qu'il permet aux fabricants de produire des volumes élevés de matériaux cohérents et de haute qualité avec un coût relativement faible. De plus, l'extrusion peut être utilisée pour combiner le polyéther TPU avec d'autres matériaux, tels que les fibres ou les agents de renforcement, afin d'améliorer les propriétés mécaniques du matériau.

Moulage par injection

Moulage par injection est une autre technique largement utilisée pour traiter le polyéther TPU, en particulier lors de la production de pièces et de composants complexes avec des conceptions complexes ou des caractéristiques détaillées. Dans le moulage par injection, le polyéther TPU est fondu et injecté sous haute pression dans une cavité de moisissure, où il refroidisse et se solidifie dans le produit final. Ce processus est particulièrement adapté pour fabriquer des pièces avec des dimensions précises et des géométries complexes.

Le moulage par injection est utilisé pour produire une grete variété de produits, de petits composants médicaux comme les connecteurs et les vannes à des pièces automobiles plus gretes telles que des pièces de garniture intérieure ou des joints. L'avantage clé de la moulure par injection est sa capacité à produire des volumes élevés de pièces avec une variation minimale, garantissant la cohérence et la qualité entre les lots. De plus, le moulage par injection permet d'utiliser différentes grades de polyéther TPU, y compris des niveaux de dureté variables, pour adapter les propriétés du matériau aux exigences spécifiques du produit.

La polyvalence de traitement de Polyet TPU dans le moulage par injection permet également de surcourir et d'insérer le moulage, où d'autres matériaux, tels que les inserts métalliques ou en plastique - peuvent être intégrés dans la partie TPU. Cela peut améliorer les propriétés mécaniques du produit, telles que l'amélioration de la résistance ou faciliter la facilité d'assemblage dans des dispositifs complexes.

Moulage par coup

Moulage par coup est un processus utilisé pour créer des pièces creuses, telles que des bouteilles, des réservoirs et certains composants automobiles, à partir de Polyet TPU. Dans ce processus, le polyéther TPU est d'abord fondu et formé en un tube creux appelé Parson. La parhaison est ensuite gonflée à l'intérieur d'un moule pour former la forme souhaitée.

Le moulage par soufflage est largement utilisé dans les industries où de gretes pièces creuses sont nécessaires. Par exemple, le polyéther TPU est utilisé dans la fabrication de cas de protection pour les appareils électroniques ou les conteneurs pour les applications médicales et industrielles. Le processus de moulage par soufflage permet la création de pièces légères, mais durables, résistantes à l'impact et à l'abrasion.

Le moulage de soufflage est très efficace pour produire des pièces à volume élevé avec une qualité cohérente et est généralement utilisé pour les produits qui doivent combiner la flexibilité avec la résistance. Les excellentes propriétés d'allongement de Polyether TPU le rendent idéal pour ce processus, garantissant que les pièces restent résilientes sous contrainte ou impact mécanique.

Lermoformage

Thermoformage est une autre méthode de traitement utilisée pour façonner le polyéther TPU, en particulier lors de la production de feuilles minces ou de films. Dans ce processus, les feuilles de polyéther TPU sont chauffées à une température spécifique jusqu'à ce qu'elles deviennent douces et souples, après quoi elles sont drapées sur un moule et formées sous vide dans la forme souhaitée.

Le thermoformage est couramment utilisé dans des industries telles que l'emballage, où des feuilles minces de TPU en polyéther peuvent être utilisées pour créer des couvertures de protection ou des emballages de cloques. Il est également utilisé dans la production de composants intérieurs automobiles, tels que les tableaux de bord et les panneaux, où le matériau doit être à la fois flexible et durable.

L'avantage clé du thermoformage est qu'il offre une méthode à faible coût pour créer des formes complexes à partir de feuilles minces de matériaux. Il s'agit également d'un processus relativement rapide, qui permet la production de gretes quantités de produits en peu de temps.

Moulage en rotation

Moulage en rotation est moins courant que certaines des autres méthodes, mais est toujours utilisée pour créer des pièces gretes, creuses et durables de Polyether TPU. Dans le moulage en rotation, la poudre de TPU en polyéther est placée dans un moule, qui est ensuite chauffé et tourné dans plusieurs directions. Cela fait fondre la poudre et enrober uniformément l'intérieur du moule, formant le produit final.

Le moulage en rotation est utilisé pour produire des articles tels que des réservoirs, des conteneurs et de grets composants automobiles. Il est particulièrement utile pour créer des produits qui doivent être à la fois légers et résistants à l'impact et à l'usure. Le processus permet également d'utiliser des formulations de TPU en polyéther renforcées, ce qui peut améliorer la résistance et la durabilité du produit final.

Impression 3D (fabrication additive)

Impression 3D or fabrication additive est une technologie émergente qui permet la création de composants complexes et conçus sur mesure de Polyether TPU. Dans ce processus, le polyéther TPU est introduit dans une imprimante 3D, où il est extrudé de couche par couche pour construire la forme finale.

Bien que l'impression 3D évolue toujours dans le monde industriel, il offre un niveau élevé de liberté et de flexibilité de conception, ce qui le rend idéal pour les prototypes, les pièces personnalisées et la production à faible volume. Par exemple, dans l'industrie médicale, l'impression 3D du polyéther TPU peut être utilisée pour créer des implants ou des prothèses personnalisés. La flexibilité et la biocompatibilité du matériau en font un excellent choix pour les dispositifs médicaux qui doivent se conformer précisément à l'anatomie d'un patient.

L'un des avantages importants de l'impression 3D avec le polyéther TPU est qu'il permet aux fabricants de produire des structures très complexes qui seraient difficiles ou impossibles à créer en utilisant des méthodes de fabrication traditionnelles. De plus, l'impression 3D peut aider à réduire les déchets matériels, ce qui en fait une option plus durable dans certains cas.

Avantages de l'utilisation du polyéther TPU

La polyvalence manufacturière du polyéther TPU contribue de manière significative à sa large gamme d'applications. Ci-dessous, nous mettons en évidence certains des principaux avantages de l'utilisation du polyéther TPU dans différentes industries:

-

Personnalisation et liberté de conception : Le Polyet TPU peut être transformé en une grande variété de formes, tailles et formes, permettant aux fabricants de créer des produits hautement personnalisés pour des applications spécifiques. Que ce soit par le moulage par injection, l'extrusion ou l'impression 3D, le TPU en polyéther offre un degré élevé de liberté de conception aux ingénieurs et aux développeurs de produits.

-

Production à volume élevé : Avec des processus tels que le moulage par injection et l'extrusion, le polyéther TPU peut être produit à des volumes élevés, ce qui le rend adapté à la production de masse. La capacité de produire de grandes quantités de pièces uniformes sans compromettre la qualité fait du polyéther TPU une option attrayante pour de nombreuses industries.

-

Durabilité et performance à long terme : Le Polyet TPU est connu pour sa durabilité, sa résistance à l'usure et ses performances durables, ce qui en fait un excellent choix pour les applications où la longévité est un facteur critique. Cette propriété contribue également à réduire le besoin de remplacements fréquents, à minimiser les temps d'arrêt et les coûts de maintenance.

-

Compatibilité environnementale : Alors que les industries se déplacent vers des pratiques plus durables, la capacité de produire du polyéther TPU à l'aide de matériaux bio-basés ou recyclables offre une alternative respectueuse de l'environnement. Cela ajoute une autre couche d'appel, en particulier pour les entreprises qui cherchent à respecter les réglementations environnementales et les attentes des consommateurs pour les produits durables.

Conclusion

Polyet TPU offre une polyvalence exceptionnelle dans les propriétés des matériaux et les processus de fabrication, ce qui lui permet d'être adapté à un large éventail d'applications dans de nombreuses industries. Que ce soit utilisé dans le secteur automobile pour les phoques et les tuyaux, dans le champ médical pour les tubes et les cathéters, ou dans les biens de consommation pour les caisses de chaussures et de protection, le polyéther TPU offre des performances inégalées dans des environnements exigeants. Grâce à des processus tels que l'extrusion, le moulage par injection, le moulage par soufflage et même les technologies émergentes comme l'impression 3D, les fabricants peuvent créer une variété de produits haute performance qui répondent aux critères techniques et de performance spécifiques.

La combinaison du matériau de résistance chimique, de flexibilité, de résistance à l'abrasion et de résistance à l'hydrolyse garantit que le polyéther TPU reste un matériau de choix pour les applications établies et innovantes. Avec les progrès continus dans les techniques de traitement et les formulations de matériaux, l'avenir du polyéther TPU semble prometteur, offrant encore plus d'opportunités pour son utilisation dans les industries et applications émergentes

Avantages de l'utilisation du polyéther TPU

Le Polyet TPU a attiré une attention importante dans diverses industries en raison de son impressionnant ensemble d'avantages, ce qui en fait un choix de matériau fiable et polyvalent pour de nombreuses applications. Ces avantages sont largement attribués à sa structure moléculaire, qui combine la flexibilité du caoutchouc avec la procédabilité des thermoplastiques. Dans cette section, nous explorerons les avantages spécifiques du polyéther TPU, qui le distinguent des autres matériaux du marché.

Résistance à l'hydrolyse supérieure

L'un des avantages les plus critiques du polyéther TPU est son Résistance à l'hydrolyse supérieure , en faire un excellent choix pour les applications où une exposition prolongée à l'eau ou à l'humidité est une préoccupation. Les matériaux avec une mauvaise résistance à l'hydrolyse ont tendance à se dégrader lorsqu'ils sont exposés à l'humidité, affaiblissant leurs propriétés mécaniques au fil du temps. En revanche, le polyéther TPU résiste à l'hydrolyse, en maintenant sa flexibilité, sa durabilité et sa résistance mécanique même lorsqu'elles sont soumises à des conditions humides ou humides.

Cela rend le polyéther TPU particulièrement bien adapté pour les applications dans le médical , automobile , et industries extérieures , où les composants sont exposés à l'humidité. Par exemple, les tubes médicaux, les cathéters et les dispositifs de soins des plaies fabriqués à partir de polyéther TPU maintiennent leur intégrité même après une exposition répétée aux liquides corporels ou pendant les processus de stérilisation. Dans les applications automobiles, les tuyaux et les joints en polyéther TPU continuent de bien fonctionner, même dans les environnements où l'humidité est répandue.

Excellente résistance chimique

Un autre avantage significatif du polyéther TPU est son résistance chimique , ce qui est crucial pour les composants qui entrent en contact avec des produits chimiques ou des liquides durs. Le polyéther TPU est très résistant à une large gamme de substances, y compris les huiles, les carburants, les solvants et les acides. Cette caractéristique est particulièrement bénéfique dans les industries telles que l'automobile, l'aérospatiale et la fabrication industrielle, où l'exposition à des produits chimiques agressives est courante.

La résistance chimique du polyéther TPU lui permet de maintenir ses propriétés mécaniques au fil du temps, même lorsqu'elles sont soumises à des substances corrosives. Cela en fait une option durable pour des composants tels que conduites de carburant , joints , scellés , et tuyaux dans les applications automobiles et industrielles. Par exemple, dans les systèmes de carburant ou les systèmes hydrauliques, le polyéther TPU peut résister à la dégradation causée par le contact avec les huiles, les carburants et autres produits chimiques, offrant une longévité et une fiabilité pour les composants critiques.

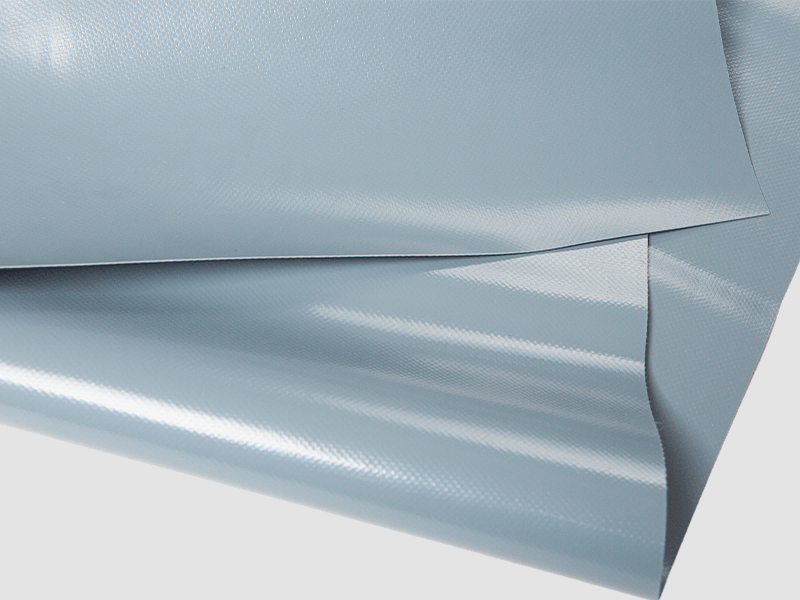

Haute flexibilité et durabilité

La combinaison de Polyether TPU de flexibilité and durabilité est l'une des qualités les plus souhaitables du matériel. Contrairement aux thermoplastiques traditionnels, qui peuvent être rigides et sujets à la fissuration, le polyéther TPU reste flexible à travers une large gamme de températures, des conditions inférieures à zéro à une chaleur extrême. Cela en fait un matériau idéal pour les produits qui nécessitent la flexibilité, l'élasticité et la capacité de résister à la contrainte mécanique.

The élasticité du polyéther TPU garantit que les produits conservent leur forme d'origine même après un étirement ou une compression répétée. Par exemple, dans le chaussure industrie, polyéther TPU est utilisé pour créer semelles extérieures , semelles à chaussures , et Éléments d'amortissement , offrant un confort et un soutien durables. Sa flexibilité le rend idéal pour les produits qui doivent se déplacer ou s'étirer, comme cas de protection and produits de sport .

En plus de la flexibilité, le polyéther TPU est également durable. Il résiste abrasion , porter , et larme , le rendant adapté aux produits qui subissent un stress physique fréquent. Sa durabilité réduit le besoin de remplacements fréquents, faisant du polyéther TPU un matériau rentable pour les produits qui ont besoin de fonctionner de manière fiable sur de longues périodes.

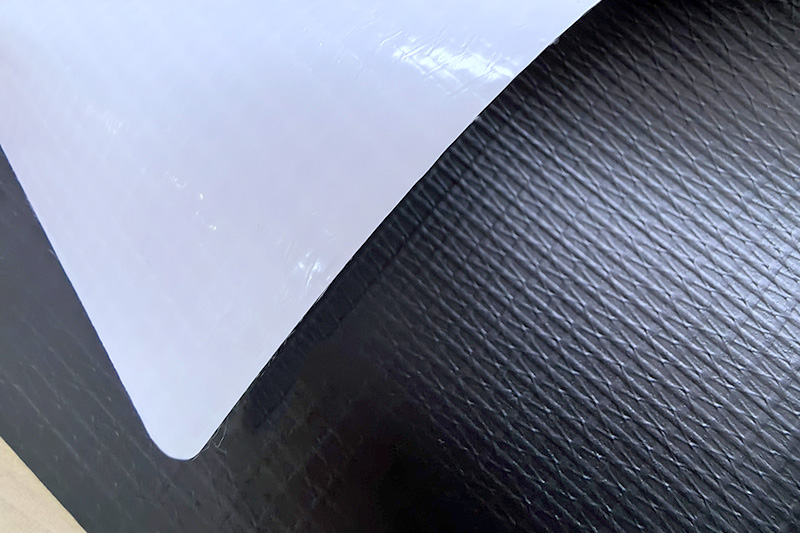

Large éventail de dureté

Polyether TPU est disponible dans un large éventail de dureté Niveaux, des grades doux et flexibles aux versions plus rigides et difficiles. Cette polyvalence permet aux fabricants de choisir la bonne formulation pour leurs besoins d'application spécifiques. La dureté en polyéther TPU est généralement mesurée sur le Rivage a and Rive D Échelles, avec des matériaux plus doux étant des matériaux plus flexibles et plus durs offrant une résistance à la traction plus élevée et une résistance à la déformation.

Par exemple, des grades plus doux de Polyether TPU sont couramment utilisés dans des applications comme chaussure , où la flexibilité, le confort et l'amorti sont essentiels. En revanche, des notes plus dures sont utilisées dans des applications telles que pièces automobiles or composants industriels , où une résistance plus élevée, une capacité porteuse et une résistance à l'abrasion sont nécessaires. Cette adaptabilité à divers niveaux de dureté rend le polyéther TPU adapté à un large éventail d'applications dans plusieurs industries.

Usure supérieure et résistance à l'abrasion

La capacité de Polyether TPU à résister abrasion and porter est un autre avantage significatif, en particulier dans les applications où les composants sont soumis à un frottement constant ou à une contrainte mécanique. Que ce soit dans les systèmes automobiles, les machines industrielles ou les produits de sport, les produits fabriqués à partir de polyéther TPU peuvent supporter une usure à long terme sans détérioration significative.

Par exemple, dans le industrie automobile , le polyéther tpu est utilisé dans Composants sous le capot tels que les conduites de carburant et les tuyaux, qui sont exposés à une friction et un mouvement constants. La résistance à l'abrasion du matériau aide à prolonger la durée de vie de ces composants, empêchant l'usure prématurée et réduisant les coûts de maintenance. De même, dans chaussure , le polyéther TPU est couramment utilisé pour les semelles extérieures de chaussures, offrant une solution durable et durable qui résiste à la marche ou à la course.

Le polyéther TPU est également utilisé dans applications industrielles tel que Convoyeur , couvercles à rouleaux , et tuyauterie , où sa résistance à l'usure supérieure garantit des performances fiables au fil du temps. La capacité du matériel à résister à la friction contribue à réduire la fréquence des réparations ou des remplacements, contribuant à l'efficacité opérationnelle et aux économies de coûts.

Comparaison du polyéther TPU à d'autres matériaux

Bien que le polyéther TPU offre une gamme de propriétés exceptionnelles, il est essentiel de le comparer à d'autres matériaux en termes de performances, de coût et de pertinence d'application. Comparons le polyéther TPU à d'autres matériaux couramment utilisés, tels que Polyester TPU , caoutchouc , et Autres thermoplastiques .

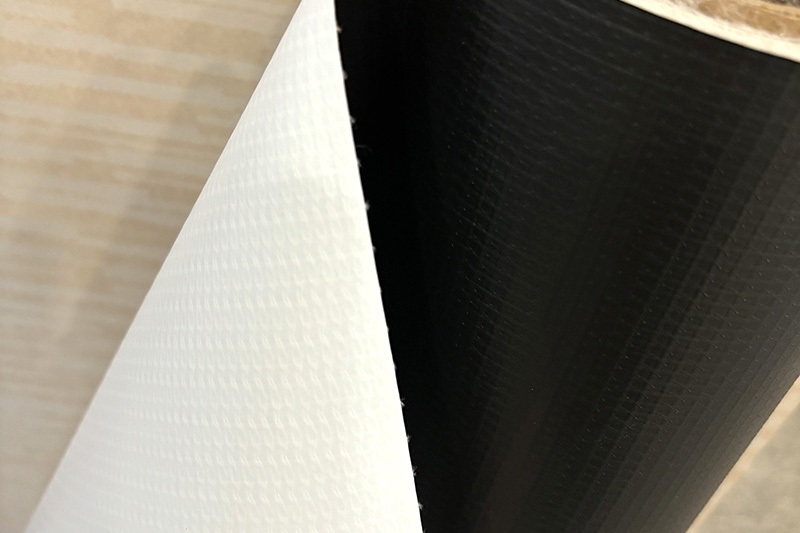

Polyéther TPU vs Polyester TPU

À la fois en polyéther tpu et polyester TPU appartiennent à la même famille de polyuréthanes thermoplastiques, mais ils ont des différences distinctes qui rendent chacune plus adaptée à des applications spécifiques.

-

Polyether TPU est plus résistant à l'hydrolyse et fonctionne mieux dans environnements riches en humidité , ce qui le rend idéal pour des applications telles que dispositifs médicaux or composants automobiles exposé à l'eau et à l'humidité. Il offre également supérieur flexibilité and Performances à basse température , ce qui le rend idéal pour les applications nécessitant une flexibilité dans des conditions froides.

-

Polyester TPU , en revanche, a tendance à avoir mieux résistance à l'abrasion and résistance à la traction . Il est souvent utilisé dans des applications qui impliquent une usure lourde, comme machines industrielles or composants automobiles qui nécessitent une durabilité exceptionnelle. Cependant, les TPU en polyester sont moins résistants à humidité and hydrolyse , qui limite leur utilisation dans des environnements où ces facteurs sont répandus.

En résumé, alors que les deux matériaux sont durables et polyvalents, le polyéther TPU est généralement le choix préféré pour les applications exposées à l'humidité, tandis que le TPU en polyester excelle dans les applications nécessitant une ténacité et une résistance mécanique élevée.

Polyéther tpu vs caoutchouc

Lorsque vous comparez le polyéther TPU à caoutchouc , le polyéther TPU offre souvent des performances supérieures en raison de sa combinaison de élasticité and transformation .

-

Caoutchouc est un excellent matériau pour les applications qui nécessitent une élasticité et une flexibilité élevées. Cependant, il doit souvent être vulcanisé (réticulé) pour améliorer sa durabilité et ses performances. La vulcanisation ajoute de la complexité au processus de production et limite la réutilisabilité du matériau.

-

Polyether TPU , d'autre part, combine le élasticité de caoutchouc avec la capacité d'être facilement traité et recyclé. Il peut être moulé, extrudé ou injecté sans avoir besoin de processus de durcissement, offrant plus de flexibilité dans la production et la rentabilité.

Polyéther tpu résistance chimique , résistance à l'abrasion , et durabilité à long terme Faites-en un choix supérieur pour de nombreuses applications par rapport au caoutchouc, en particulier dans les industries où la facilité de traitement, les performances cohérentes et la recyclabilité sont des considérations clés.

Polyéther TPU vs autres thermoplastiques

Par rapport à d'autres communs thermoplastique tel que polypropylène (Pp) ou polyéthylène (PE), Polyether TPU offre plusieurs avantages:

-

Flexibilité : Le polyéther TPU est beaucoup plus flexible que le polypropylène ou le polyéthylène, ce qui le rend idéal pour des applications dynamiques telles que chaussure , sceaux automobiles , et tubes médicaux .

-

Résistance chimique et usure : Alors que le polypropylène et le polyéthylène offrent une bonne résistance chimique, le polyéther TPU fournit un niveau beaucoup plus élevé de résistance à l'abrasion et est mieux adapté aux environnements chimiques durs. Il est plus durable dans les applications où un stress physique continu est impliqué, comme Systèmes de convoyeur or couvertures de protection .

-

Performance de température : Polyether TPU a une gamme plus large de températures de fonctionnement par rapport au polypropylène ou au polyéthylène, ce qui le rend adapté à une utilisation dans des environnements froids et chauds.

Dans l'ensemble, le polyéther TPU offre de meilleures performances dans de nombreux domaines où la flexibilité, la résistance chimique et la durabilité sont primordiales, surpassant d'autres thermoplastiques dans des applications exigeantes spécifiques.

Conclusion

Polyether TPU est un choix de matériau exceptionnel pour un large éventail d'applications dans diverses industries. Sa résistance à l'hydrolyse supérieure, sa résistance chimique, sa flexibilité et sa durabilité le rendent très polyvalent pour les produits nécessitant des performances à long terme dans des conditions difficiles. Le large éventail de niveaux de dureté du matériau étend encore son potentiel d'application, permettant aux fabricants d'adapter ses propriétés pour répondre aux besoins spécifiques.

Les avantages de Polyether TPU par rapport aux autres matériaux, tels que le caoutchouc et d'autres thermoplastiques, s'assurent qu'il reste un choix de premier plan dans des industries comme automobile , médical , biens de consommation , et fabrication industrielle . Avec les progrès continus dans les techniques de traitement et les formulations de matériaux, Polyet TPU continuera à faire partie intégrante de solutions innovantes pour les applications nouvelles et émergentes

Applications de Polyether TPU

Les propriétés exceptionnelles de polyéther TPU, y compris la flexibilité, la durabilité, la résistance chimique et la résistance à l'hydrolyse, en font un matériau incroyablement polyvalent adapté à un large éventail d'industries et d'applications. De l'automobile aux biens médicaux, aux biens de consommation et aux applications industrielles, le polyéther TPU est utilisé sous diverses formes et fonctions. Cette section explorera certaines des utilisations les plus courantes et les plus innovantes du polyéther TPU dans différents secteurs.

Industrie automobile

Dans le industrie automobile , le polyéther TPU joue un rôle crucial dans la production de parties à haute performance qui doivent résister à des conditions difficiles, telles que l'exposition aux produits chimiques, les températures extrêmes et le stress physique. La résistance, la flexibilité et la durabilité supérieures à la résistance à l'abrasion supérieure de TPU le rendent idéal pour produire des composants automobiles tels que les joints, les joints, les tuyaux et les creux de câbles.

-

Sceaux et joints : Le TPU en polyéther est utilisé pour fabriquer des joints et des joints pour les portes, les fenêtres et les compartiments moteurs, où il fournit un excellent joint contre la poussière, l'humidité et l'air. Sa résistance à l'hydrolyse le rend particulièrement efficace dans les environnements où l'exposition à l'humidité est fréquente, comme les compartiments du moteur où l'eau et d'autres liquides peuvent s'accumuler.

-

Tuyaux : Le TPU en polyéther est utilisé dans la production de tuyaux automobiles, tels que le carburant, le liquide de refroidissement et les tuyaux de climatisation. Ces tuyaux sont exposés à des températures élevées, des produits chimiques et des pressions, et la résistance chimique et thermique du polyéther TPU garantit que ces tuyaux restent intacts et fonctionnels pendant de longues périodes, ce qui réduit le besoin de remplacements fréquents.

-

Veste câble : Le TPU en polyéther est également utilisé pour isoler les câbles automobiles. Sa flexibilité lui permet de gérer le mouvement des câbles sans se fissurer ou se casser, tandis que son excellente résistance à l'abrasion assure une protection durable contre l'usure. De plus, il s'agit d'un matériau léger, contribuant à réduire le poids global des véhicules et à améliorer l'efficacité énergétique.

Dispositifs médicaux

L'excellente biocompatibilité, flexibilité et résistance de Polyet TPU en font un matériau idéal pour une utilisation dispositifs médicaux . Il est couramment utilisé pour les produits qui entrent en contact avec le corps humain, y compris les cathéters, les tubes et les composants des dispositifs médicaux. Le polyéther TPU est non toxique et sûr pour une exposition prolongée aux fluides corporels, ce qui en fait un matériau essentiel pour les applications médicales critiques.

-

Cathéters et tubes : Le polyéther TPU est largement utilisé dans la production de cathéters, de tubes de drainage urinaires et de tubes intraveineux (IV). Ces dispositifs médicaux doivent être suffisamment flexibles pour naviguer dans le corps tout en restant suffisamment durable pour gérer une exposition prolongée aux fluides corporels. La résistance à l'hydrolyse du polyéther TPU garantit que ces dispositifs maintiennent leur intégrité structurelle même lorsqu'ils sont exposés à des solutions d'eau ou de solution saline.

-

Composants de dispositifs médicaux : Le polyéther TPU est utilisé dans la production de divers composants de dispositifs médicaux, tels que les joints, les vannes et les connecteurs. Ces composants doivent fournir des performances sécurisées et sans fuite pour assurer la sécurité des patients. La résistance chimique du matériau lui permet également de résister à l'exposition aux désinfectants et aux processus de stérilisation, garantissant que les dispositifs médicaux restent stériles et sûrs pour une utilisation.

-

Soins des plaies : Le polyéther TPU est utilisé dans les produits de soins des plaies, tels que les pansements et les bandages, où il agit comme une barrière flexible et respirante qui protège les blessures des contaminants externes tout en permettant à l'air de circuler. La flexibilité et la douceur du matériau assurent le confort du patient lors de l'usure prolongée.

Biens de consommation

Dans le industrie des biens de consommation , la polyvalence de polyéther TPU est exploitée pour créer des produits durables, flexibles et confortables. Le polyéther TPU est utilisé dans une variété d'applications, y compris les étuis de protection, les articles de sport et les chaussures, où sa capacité à résister à l'usure quotidienne est essentielle.

-

Cas de protection : Le polyéther TPU est couramment utilisé pour produire cas de protection Pour les appareils électroniques tels que les smartphones, les tablettes et les ordinateurs portables. Sa flexibilité et sa durabilité permettent aux cas d'absorber les impacts et de prévenir les dommages à l'appareil à l'intérieur. L’excellente résistance à l’abrasion du matériau garantit que les cas maintiennent leur intégrité même après une utilisation prolongée.

-

Produits de sport : Polyether TPU est utilisé dans la fabrication d'articles de sport comme des équipements de protection, des poignées et des chaussures. La flexibilité du matériau, l'absorption des chocs et la résistance à l'usure le rendent idéal pour produire des équipements sportifs qui nécessitent du confort et de la protection. Par exemple, dans chaussures sportives , le polyéther TPU est utilisé dans l'amorti de la semelle intermédiaire pour fournir un soutien et un confort pendant l'activité physique.

-

Chaussure : Le polyéther TPU est fréquemment utilisé dans l'industrie des chaussures, en particulier dans la production de semelles à chaussures et de semelles. La flexibilité et les propriétés d'amorti du matériau le rendent idéal pour créer des chaussures confortables qui peuvent résister à une utilisation prolongée. De plus, le polyéther TPU peut être moulé en différents niveaux de dureté, offrant différents niveaux de soutien et de confort en fonction du type de chaussures.

Applications industrielles

Polyéther tpu's résistance à l'abrasion , flexibilité , et résistance chimique en faire un matériau idéal pour une variété de applications industrielles . Le matériau est couramment utilisé dans les produits qui nécessitent une durabilité, une flexibilité et une résistance aux environnements sévères.

-

Systèmes de ceinturation et de convoyeur : Le polyéther TPU est souvent utilisé dans Systèmes de ceinturation et de convoyeur Dans les industries telles que la transformation des aliments, les emballages et la manutention des matériaux. Sa résistance à l'abrasion garantit qu'elle peut résister à la frottement constant des matériaux mobiles, tandis que sa flexibilité permet aux ceintures de se plier et de se fléchir sans se fissurer ni se casser. Les ceintures en polyéther TPU sont également résistantes aux huiles, aux graisses et aux produits chimiques, ce qui les rend adaptés à une utilisation dans des environnements où d'autres matériaux se dégraderaient.

-

Joints hydrauliques : Le polyéther TPU est utilisé dans la fabrication de joints hydrauliques , où il offre d'excellentes performances dans des environnements à haute pression et à haute température. La capacité du matériau à résister à l'usure et à la dégradation chimique le rend idéal pour sceller les systèmes hydrauliques dans les machines et les équipements industriels.

-

Rouleaux et roues : Le TPU en polyéther est utilisé dans la production de rouleaux et de roues pour des applications industrielles telles que la manutention des matériaux, l'entreposage et la fabrication. La résistance à l'abrasion élevée du matériau garantit que les rouleaux et les roues peuvent résister à l'usure constante des matériaux mobiles sans perdre leur efficacité.

Processus de fabrication pour le polyéther TPU

La capacité de traiter le polyéther TPU dans une grande variété de produits est l'un des principaux avantages du matériau. Les fabricants utilisent plusieurs techniques de traitement différentes pour modeler, extruder et façonner le polyéther TPU dans les produits finaux utilisés dans les applications automobiles, médicales, de consommation et industrielles. Dans cette section, nous explorerons certains des processus de fabrication clés qui sont utilisés pour produire des produits Polyet TPU, y compris l'extrusion, le moulage par injection et d'autres techniques avancées.

Extrusion

Extrusion est l'un des processus les plus utilisés pour fabriquer des produits en polyéther TPU, en particulier lors de la production de formes continues comme des feuilles, des films, des tubes et des profils. En extrusion, le polyéther TPU est fondu et forcé à travers une matrice pour former la forme souhaitée, après quoi il est refroidi et solidifié. Le processus d'extrusion permet aux fabricants de créer des produits avec des sections transversales uniformes, qui sont idéales pour des applications telles que tuyaux , tubes , et dispositifs médicaux .

Le processus d'extrusion peut être modifié pour produire films multicouches or matériaux composites En incorporant d'autres substances, telles que les charges ou les agents de renforcement, dans le matériau. Cela permet la production de produits avec des caractéristiques de performance améliorées, telles que l'amélioration de la résistance, de la résistance chimique ou de la flexibilité.

Moulage par injection

Moulage par injection est une autre méthode très polyvalente et efficace pour produire des produits en polyéther TPU. Dans ce processus, le matériau est chauffé jusqu'à ce qu'il atteigne un état fondu, puis injecté dans un moule sous haute pression. Le moule définit la forme du produit final, et une fois que le matériau refroidit et se solidifie, la pièce est éjectée du moule.

Le moulage par injection est utilisé pour créer des composants très détaillés et complexes, ce qui le rend idéal pour la production pièces de dispositif médical , composants automobiles , et biens de consommation . La capacité de créer des formes complexes avec des tolérances précises et une variété de niveaux de dureté font du moulage par injection un choix populaire pour de nombreuses industries.

Autres techniques de traitement

En plus de la moulure extrusion et injection, le polyéther TPU peut également être traité à l'aide d'autres techniques de fabrication avancées telles que moulage par coup , thermoformage , et Impression 3D . Chacune de ces méthodes offre des avantages uniques pour la création de produits dans des formes, des tailles et des formes spécifiques.

-

Moulage par coup est utilisé pour créer des produits creux, tels que cas de protection and chars , de Polyether TPU. Ce processus permet aux fabricants de produire des pièces légères et durables qui résistent à l'impact et à l'usure.

-

Thermoformage est une technique utilisée pour créer des produits à partir de feuilles minces de polyéther TPU, souvent utilisées dans conditionnement and couvertures de protection .

-

Impression 3D or fabrication additive permet la création de pièces hautement personnalisées, ce qui est particulièrement utile dans le médical and prototype industries.

Conclusion

Polyether TPU est un matériau remarquablement polyvalent avec une vaste gamme d'applications dans des industries telles que l'automobile, les biens médicaux, les biens de consommation et la fabrication industrielle. Ses propriétés supérieures, y compris résistance chimique , flexibilité , résistance à l'abrasion , et résistance à l'hydrolyse , faites-en un excellent choix pour les produits qui ont besoin de supporter des environnements durs ou une usure constante.

À travers des processus de fabrication avancés comme extrusion , moulage par injection , moulage par coup , et Impression 3D , le polyéther TPU peut être façonné en une variété de produits qui répondent aux besoins uniques de chaque industrie. Sa capacité à fournir des solutions personnalisées pour un large éventail d'applications, associées à ses caractéristiques de performance supérieures, garantit que le polyéther TPU restera un matériau de choix pour les produits innovants dans divers secteurs.

English

English русский

русский Français

Français Español

Español