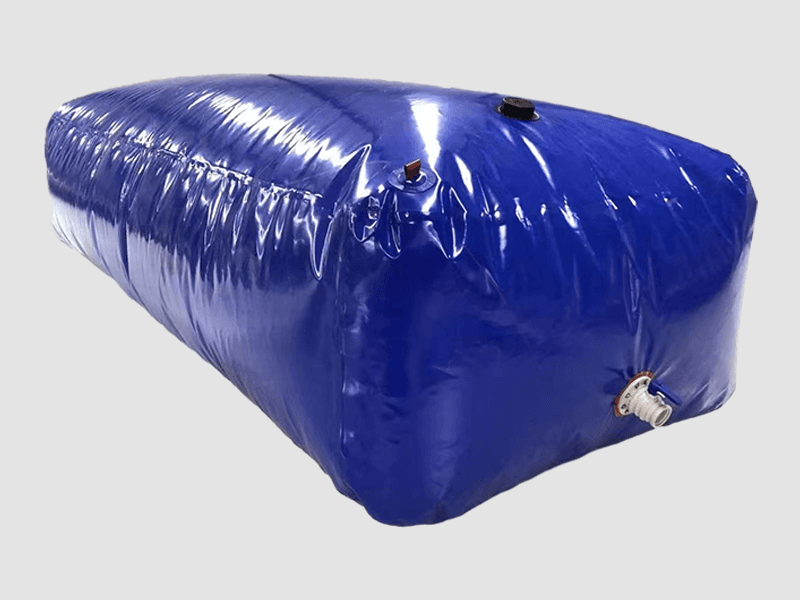

Réservoirs d'eau rectangulaires en PVC jouent un rôle indispensable dans l’irrigation agricole. Leurs fonctions de stockage de l’eau de ...

-

Réservoir d'eau rectangulaire en PVC : gestionnaire d'eau intelligent pour l'irrigation agricole

-

Quelle est la résistance à la corrosion du tissu pour bateau gonflable en PVC ?

Avec l'engouement croissant des gens pour les sports nautiques, Tissu pour bateau gonflable en PVC , en tant qu'excellent matériau,...

-

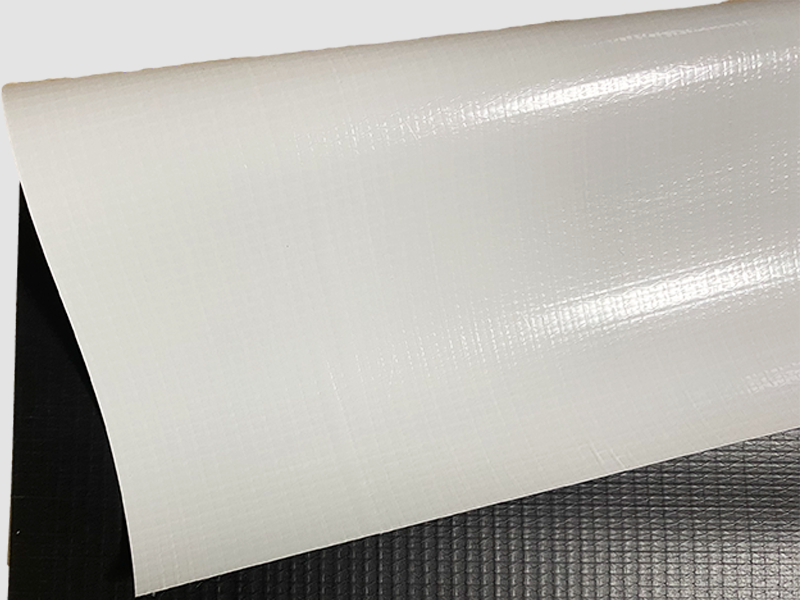

le pouvoir imperméable des tentes de camping gonflables en PVC

En camping en plein air, face aux conditions météorologiques imprévisibles, une tente dotée d'une excellente fonction imperméable est très ...

-

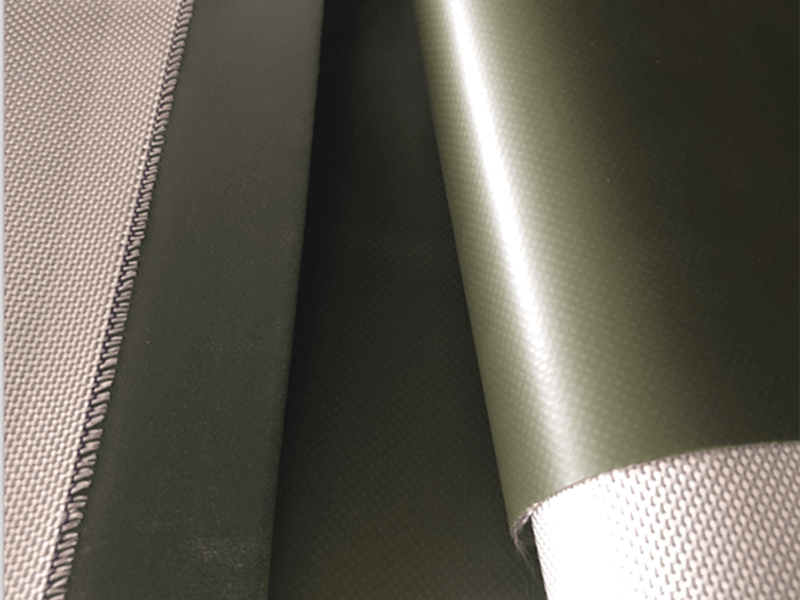

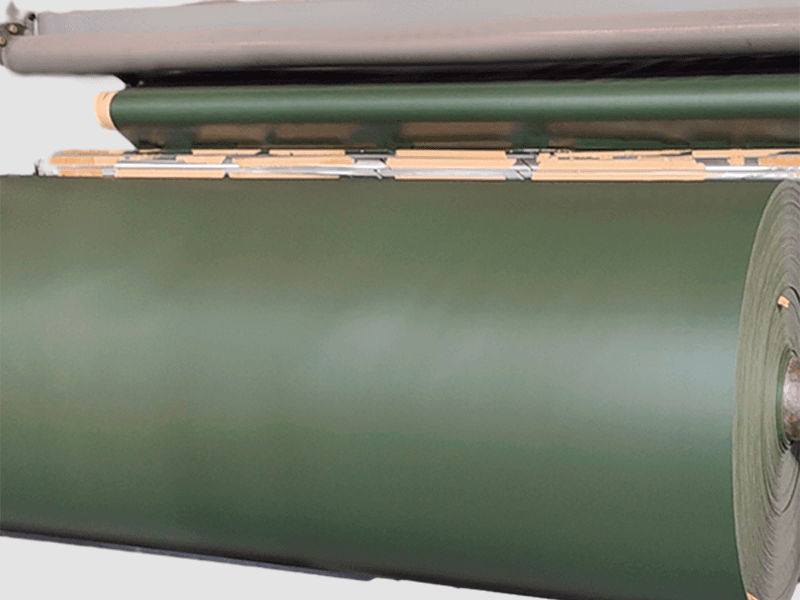

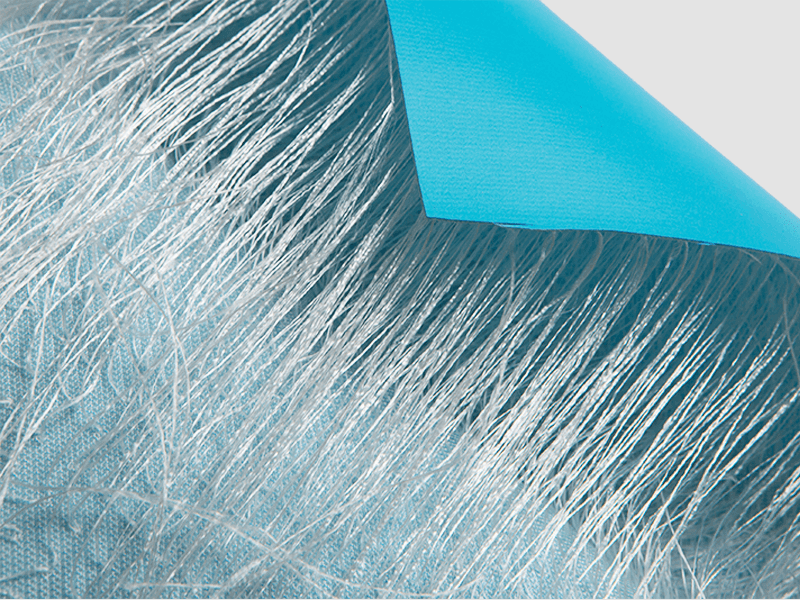

Quel est le revêtement protecteur appliqué sur le tissu gonflable en PVC ? Et quel effet cela a-t-il ?

Le revêtement protecteur appliqué sur Tissu gonflable en PVC sert à plusieurs fins, visant principalement à améliorer les performances,...

-

La puissance flexible des bannières flexibles en PVC : révolutionner la publicité extérieure

Dans le monde bouillonnant de la publicité extérieure, un matériau se distingue par sa polyvalence et son efficacité : la bannière PVC Flex. Des...

-

Problèmes de teinture des mailles tricotées en trame

Problèmes de teinture des mailles tricotées en trame Le treillis métallique tricoté en trame est un tissu spécial couramment utilisé da...

English

English русский

русский Français

Français Español

Español